发布时间:2026-02-12 10:54:19

作者:小编

阅读:

在现代工业制造、设备检测、自动化控制与科研测试领域,扭矩作为描述机械受力状态与动力传递效率的关键物理量,其测量精度、实时性与稳定性直接影响设备运行安全、产品质量控制与技术研发水平。

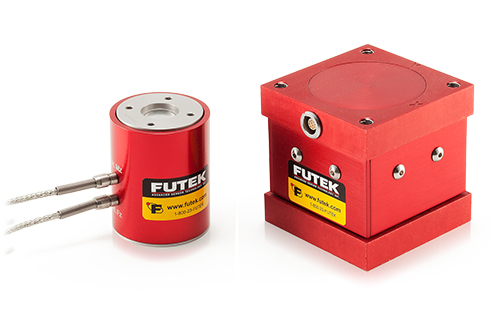

扭矩传感器作为实现扭矩信号采集、转换与输出的核心部件,根据测量工况、运动状态与信号特征的不同,主要分为动态扭矩传感器与静态扭矩传感器两类。二者在结构设计、工作原理、性能指标、适用场景与安装使用等方面存在系统性差异,错误选型会导致测量失真、设备损坏或数据无效。

为帮助工程技术人员、测试人员与设备选型人员准确理解两类传感器的适用边界与核心差异,本文从定义、原理、结构、性能、信号、安装、应用、维护、选型与发展趋势等维度,全面解析动态扭矩传感器与静态扭矩传感器的区别,为实际工程应用提供清晰、严谨、可落地的参考依据。

1.1 扭矩测量的工程意义

扭矩是使物体发生转动的力与力臂的乘积,是反映旋转机械做功能力、紧固力矩大小、传动效率与负载状态的核心参数。在机械装配、动力测试、过程控制与质量检验环节,精准测量扭矩可以判断设备是否处于设计运行区间、装配是否满足工艺要求、传动系统是否存在异常磨损或卡滞,为设备保护、故障诊断与效率优化提供数据支撑。随着工业自动化水平提升,扭矩测量已从离线抽检转向在线实时监测,对传感器的响应速度、稳定性、抗干扰能力与环境适应性提出更高要求。

1.2 静态与动态的定义边界

静态扭矩指在相对静止、无高速旋转、扭矩值无快速波动状态下的扭矩,典型场景包括螺栓紧固、阀门锁紧、静态标定、低速拧紧与固定支撑反力测量。静态扭矩测量关注稳定状态下的准确数值,不要求捕捉毫秒级瞬时变化。

动态扭矩指在连续旋转、高速运转、负载频繁突变、存在冲击与振动工况下的扭矩,典型场景包括电机输出、发动机测试、变速箱运行、风机水泵负载变化与冲击扭矩测量。动态扭矩测量要求传感器实时跟踪扭矩波形、峰值、谷值与频率特征。

二者的分类核心不在于传感器本身是否可动,而在于被测对象运动状态、扭矩变化速率与测量时间响应要求,这一区别决定了传感器结构、电路、信号处理与安装方式的全部设计逻辑。

2.1 静态扭矩传感器工作原理

静态扭矩传感器以电阻应变效应为主流原理,部分采用磁弹性、光电与电感原理。其核心结构为弹性体、应变片、惠斯通电桥与信号调理模块。当扭矩作用于弹性体时,弹性体产生微小形变,粘贴于表面的应变片随之发生电阻变化,电桥失去平衡并输出与扭矩成正比的微弱电压信号,经放大、滤波、整形后转换为标准模拟信号或数字信号。

由于测量对象静止或极低速运转,静态扭矩传感器无需考虑旋转状态下的信号传输损耗,可采用直接引线方式输出,电路设计更侧重长期稳定性、温漂抑制与线性度校正,不强调高频响应。其测量过程为稳态采集,输出为稳定数值,不记录随时间快速变化的波形。

2.2 动态扭矩传感器工作原理

动态扭矩传感器同样多基于应变电测原理,同时兼容磁电感应、光电式与非接触式电磁传输原理。核心差异在于必须适配连续旋转工况,并实现高速信号采集。传感器弹性体随被测轴同步转动,应变片产生的电信号需通过非接触传输(如电磁感应、无线电、红外)或滑环接触式传输传递至固定端电路,再经高频采样、抗混叠滤波与实时运算输出扭矩波形与数值。

动态测量要求传感器弹性体轻量化、刚性匹配,避免自身振动干扰测量结果;信号电路需具备高采样率与宽频响,可捕捉瞬时冲击、阶跃变化与周期性波动。其输出不仅包含扭矩大小,还可同步提供转速、功率与扭矩变化曲线,完整还原动态过程特征。

3.1 静态扭矩传感器结构特点

静态扭矩传感器结构以固定安装、一端受力、无高速旋转为设计原则,常见结构形式为法兰式、方头式、键槽式、轴式与悬臂式。整体结构坚固,弹性体刚度较高,允许承受较大径向力与轴向力,无需考虑动平衡与高速离心力影响。

主要结构特征:

1. 无旋转部件或仅允许极低转速摆动;

2. 安装接口为固定端与受力端,便于刚性连接;

3. 无滑环、无线传输等旋转信号模块,结构简洁;

4. 防护设计侧重防尘、防水与防过载,不强调高速散热;

5. 体积与重量相对灵活,可适配大量程与小量程场景。

3.2 动态扭矩传感器结构特点

动态扭矩传感器围绕旋转运动、信号传输、动平衡、高频响应展开设计,分为轴式、法兰式、联轴器集成式,必须满足旋转状态下可靠工作。

主要结构特征:

1. 弹性体经过精密动平衡处理,适配高转速运行;

2. 配备旋转信号传输模块,非接触式无磨损,接触式采用低摩擦滑环;

3. 轻量化设计降低转动惯量,减少对被测系统的影响;

4. 内部具备温度补偿与振动抑制结构,降低环境干扰;

5. 密封与散热设计适配连续运转工况,提升长期可靠性。

结构差异直接决定使用边界:静态传感器不可用于高速旋转场景,动态传感器可兼容部分静态测量,但成本与安装要求更高。

4.1 精度类型与指标

静态扭矩传感器关注静态精度,包括线性误差、滞后误差、重复性误差、温漂与零点漂移,侧重长时间稳定输出与定点测量准确性,常见精度等级满足工业标定与装配紧固需求。

动态扭矩传感器关注动态精度,除静态指标外,增加频率响应、响应时间、幅值线性度、相位误差与波形失真度,要求在扭矩快速变化时仍能准确还原真实信号,避免幅值衰减或相位滞后。

4.2 响应速度与频率范围

静态扭矩传感器响应速度较慢,采样频率较低,适用于稳态采集,无法捕捉瞬时变化,频率响应通常覆盖低频段。

动态扭矩传感器响应速度可达毫秒级,采样频率高,频率响应范围更宽,可跟踪冲击、振动与高速波动扭矩,完整采集动态过程的峰值与波动特征。

4.3 转速适配能力

静态扭矩传感器允许转速极低,通常仅支持静止或微小摆动,高速旋转会导致结构损坏与信号失效。

动态扭矩传感器专为旋转设计,可覆盖从低速到高速的宽广转速范围,满足电机、发动机、传动机构等典型旋转设备测量需求。

4.4 稳定性与漂移特性

静态扭矩传感器长期稳定性更突出,零点漂移与温度漂移小,适合长时间固定安装、连续监测稳态扭矩,维护间隔更长。

动态扭矩传感器因旋转、振动与高频采样,环境干扰更复杂,漂移控制难度更高,需定期标定以保证测量一致性。

4.5 过载能力与抗干扰性

静态传感器结构坚固,抗过载与抗侧向力能力较强,对电磁干扰、振动的敏感度较低。

动态传感器因轻量化与高频电路设计,对安装对中性、环境振动与电磁干扰更敏感,需配套屏蔽、减震与接地措施。

5.1 静态扭矩传感器信号特征

信号输出以直流模拟信号、数字串口信号、开关量为主,输出稳定、无高频波动,可直接接入普通采集仪表、PLC或工控机,采样频率低,数据量小,存储与处理成本低。

信号传输为有线直连,无衰减、无延迟,适合车间、实验室等固定位置长时间采集。

5.2 动态扭矩传感器信号特征

信号输出包含实时波形、瞬时扭矩、峰值、谷值、平均值、转速、功率等多维度数据,需高频采集与高速传输,常配备专用动态信号分析仪或高速采集卡。

信号传输分为接触式滑环传输与非接触式传输,非接触式无磨损、寿命更长、转速上限更高,适合高速与长周期运行场景。

动态信号需经过抗混叠滤波、降噪、同步采集处理,才能还原真实扭矩变化过程。

6.1 安装条件差异

静态扭矩传感器安装简单,只需保证固定端可靠固定、受力端正确对接,对中要求低,无需考虑动平衡与转速匹配,可快速拆装,适合离线检测与移动式测量。

动态扭矩传感器安装严格,必须保证高对中性,采用专用联轴器与减震措施,避免径向、轴向偏摆造成额外负载与信号噪声;需匹配转速、量程与安装空间,调试流程更复杂,多为固定在线安装。

6.2 使用环境适应性

静态传感器可在室温、一般工业环境下使用,对振动、转速无特殊要求。

动态传感器对环境振动、电磁干扰、温度变化更敏感,需采取屏蔽、减震、散热措施,更适合标准化测试台架与在线监测系统。

6.3 维护与标定

静态传感器维护量小,漂移低、寿命长,定期标定即可保持精度。

动态传感器因旋转传输部件存在磨损(滑环式)或长期高频工作状态,需定期检查连接状态、传输性能与零点漂移,标定频率更高,以保障动态测量准确性。

7.1 静态扭矩传感器适用场景

1. 螺栓紧固扭矩检测:汽车、航空、机械装配的拧紧力矩校验;

2. 阀门、管件锁紧扭矩测试:水暖、燃气、液压系统密封性检验;

3. 静态标定与校准:作为标准扭矩源对仪表、工具进行标定;

4. 扳手、螺丝刀等工具校准:手动与电动工具输出扭矩检测;

5. 固定支撑反力测量:机架、支座、悬臂结构受力监测;

6. 低速装配与质量检验:生产线离线扭矩抽检。

7.2 动态扭矩传感器适用场景

1. 动力机械测试:电机、发动机、内燃机输出扭矩与功率测试;

2. 传动系统监测:变速箱、减速器、传动轴动态扭矩与效率分析;

3. 高速旋转设备:风机、水泵、压缩机、离心机负载监测;

4. 冲击与瞬态扭矩测量:启动、制动、负载突变过程扭矩采集;

5. 在线闭环控制:自动化生产线实时扭矩反馈与调节;

6. 科研与耐久性测试:材料疲劳、部件寿命、动力学特性研究。

8.1 基础选型依据

1. 运动状态:静止/摆动选静态;连续旋转选动态;

2. 扭矩变化速率:稳态选静态;快速波动/冲击选动态;

3. 转速范围:低转速选静态;高转速必须选动态;

4. 数据需求:仅需稳定值选静态;需波形、峰值、趋势选动态;

5. 安装条件:固定离线选静态;在线旋转台架选动态;

6. 成本预算:静态成本更低,动态成本更高。

8.2 选型常见误区

1. 认为动态传感器可完全替代静态传感器:动态传感器在纯静态场景下稳定性与成本不占优;

2. 用静态传感器测量旋转扭矩:会导致结构损坏、信号中断与安全风险;

3. 只看量程不看频响:动态场景忽略频率响应会造成测量失真;

4. 忽视安装对中:动态传感器安装偏差会引入额外误差;

5. 混淆静态精度与动态精度:静态精度合格不代表动态测量准确。

9.1 静态扭矩传感器发展方向

1. 微型化、数字化、无线化,便于集成到手持与便携式工具;

2. 高精度、低漂移、自校准技术提升长期稳定性;

3. 多参数集成,同步输出扭矩、温度、角度信息;

4. 工业总线兼容,适配自动化装配线数据交互。

9.2 动态扭矩传感器发展方向

1. 全非接触化,无磨损、高转速、长寿命;

2. 高频响、高精度、宽温域补偿技术;

3. 集成转速、角度、扭矩、功率多合一测量;

4. 边缘计算内置,实现实时分析、故障预警;

5. 标准化、模块化设计,降低安装与调试难度。

结语:

扭矩测量是工业体系中基础且关键的环节,动态扭矩传感器与静态扭矩传感器分别服务于稳态与动态两大场景,共同构成完整的扭矩测量解决方案。理解二者的定义边界、原理差异、性能指标、安装要求与适用场景,是工程人员正确选型、高效使用、保障测量质量的前提。

本文从实际应用出发,全面系统阐述两类传感器的区别,旨在为设备选型、系统设计、测试实验与维护管理提供清晰、实用、严谨的参考,帮助用户在不同工况下选择合适的测量方案,提升设备运行效率、产品质量与测试水平。未来,随着材料、工艺与数字技术持续进步,扭矩传感器将进一步融合智能化、无线化与多传感集成技术,为工业自动化与智能制造提供更强大的数据感知能力。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn