发布时间:2025-12-01 16:38:36

作者:小编

阅读:

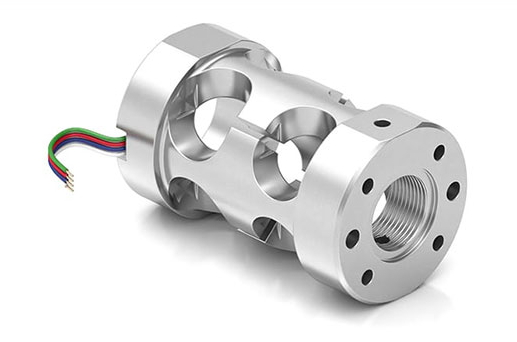

扭矩传感器远程监控通过集成传感器、数据采集模块与通信技术,可实时获取设备扭矩参数并实现远程管理。其核心在于高精度传感器选型、可靠通信链路搭建及智能软件平台开发。系统具备实时报警、历史数据追溯、多设备集中管理等功能,可显著提升工业生产的安全性与效率,适用于汽车制造、机械加工等场景。

在工业自动化浪潮中,设备运行的稳定性直接决定生产效率与产品质量。传统人工巡检模式存在响应滞后、数据误差大等缺陷,而远程监控技术通过实时采集设备参数,可提前预警故障风险,优化生产流程。以扭矩传感器为例,其作为机械传动系统的“神经末梢”,能精准反馈设备负载状态,但如何实现其远程监控成为行业关注的焦点。

1. 硬件支撑:传感器与通信模块的协同

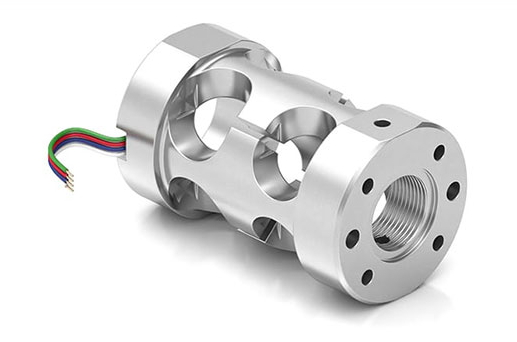

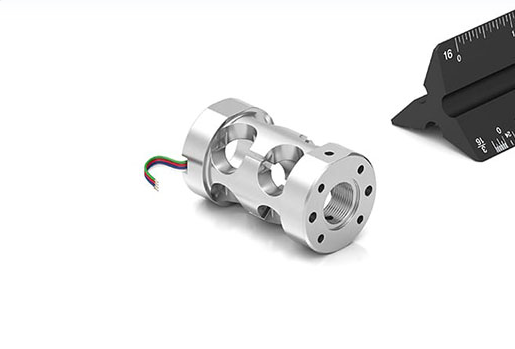

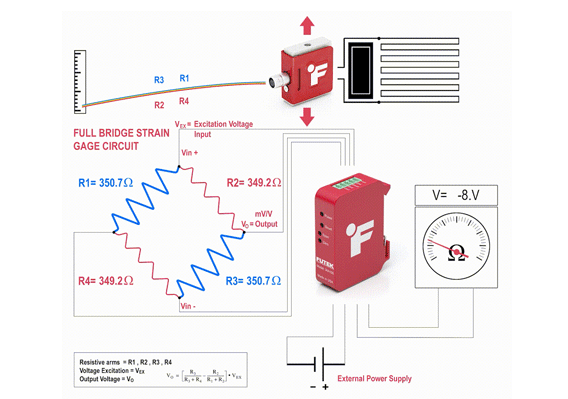

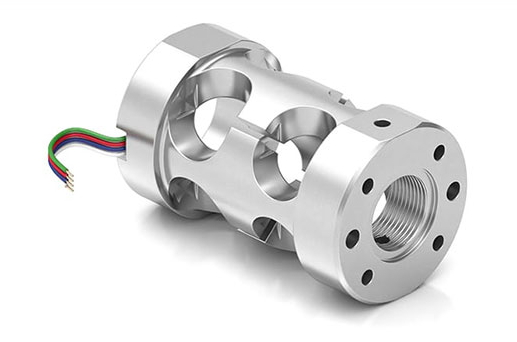

扭矩传感器通过应变片或磁电效应将扭矩转化为电信号,需搭配高精度数据采集模块完成模数转换。通信模块则负责将数据传输至云端或本地服务器,常见方案包括:

有线通信:以太网、RS485等,适用于固定场景,传输稳定但布线复杂;

无线通信:ZigBee、WiFi、蓝牙等,灵活性强,适合移动设备或复杂环境。

2. 软件平台:数据解析与智能决策

远程监控软件需具备数据清洗、异常分析、可视化展示等功能。例如,通过建立扭矩-转速模型,可预测设备磨损趋势;设置阈值报警机制,当扭矩超限时自动触发通知,避免停机损失。

3. 案例佐证:汽车制造中的实践

某车企在发动机装配线部署扭矩传感器,实时采集拧紧力矩数据,并通过工业以太网传输至监控中心。系统自动比对标准值,若偏差超限立即停机并推送报警,使装配合格率大幅提升,同时减少人工复检成本。

1. 硬件选型与安装

传感器选择:根据测量范围(静态/动态扭矩)、环境条件(温度、振动)选择应变式或磁电式传感器,确保量程覆盖实际工况;

安装要点:传感器需与被测轴同轴安装,避免偏心导致测量误差;若环境干扰强,可采用屏蔽电缆或光纤传输信号。

2. 通信配置与数据传输

网络拓扑:星型结构(每个设备独立连接至交换机)便于故障隔离,适合中小规模部署;

安全策略:启用VPN加密通道,防止数据泄露;设置访问权限,仅允许授权设备接入。

3. 软件平台搭建

功能模块:

实时监控:以曲线图、仪表盘展示扭矩变化,支持多设备同步查看;

历史追溯:存储历史数据,支持按时间、设备筛选,辅助故障复盘;

远程控制:通过软件调整传感器采样频率、修改报警阈值,甚至重启设备。

1. 数据延迟与丢包

无线通信易受信号干扰,导致数据传输中断。解决方案包括:

选用低延迟协议(如5G);

部署边缘计算节点,在本地完成初步数据处理后再上传。

2. 传感器校准与维护

长期使用后,传感器可能因温度漂移或机械磨损出现误差。需定期执行:

零点校准:在无负载状态下重置基准值;

灵敏度验证:通过标准砝码或扭矩校准仪比对输出值。

扭矩传感器远程监控不仅是技术升级,更是工业生产模式的变革。通过物联网、大数据等技术融合,系统可实现从“被动维修”到“主动预防”的转变,降低非计划停机风险,提升资源利用率。未来,随着AI算法的深度应用,远程监控将具备自诊断、自优化能力,进一步推动工业智能化进程。

Q1:扭矩传感器远程监控适用于哪些场景?

A:适用于需实时监测设备负载的场景,如汽车装配、风电设备、重型机械等,尤其适合人工巡检困难或对安全性要求高的环境。

Q2:无线通信与有线通信如何选择?

A:若设备固定且布线方便,优先选有线通信;若需灵活部署或设备移动频繁,无线通信更适用,但需注意信号覆盖与抗干扰能力。

Q3:远程监控软件需具备哪些核心功能?

A:实时数据展示、异常报警、历史数据查询、远程参数调整、多设备集中管理。

Q4:传感器校准周期如何确定?

A:根据使用频率与环境条件调整,高强度使用或恶劣环境建议缩短周期,常规使用可每半年至一年校准一次。

Q5:远程监控能否完全替代人工巡检?

A:不能完全替代,但可大幅减少巡检频次。人工仍需定期检查设备物理状态(如松动、磨损),与远程数据形成互补。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn