发布时间:2025-11-25 21:47:39

作者:小编

阅读:

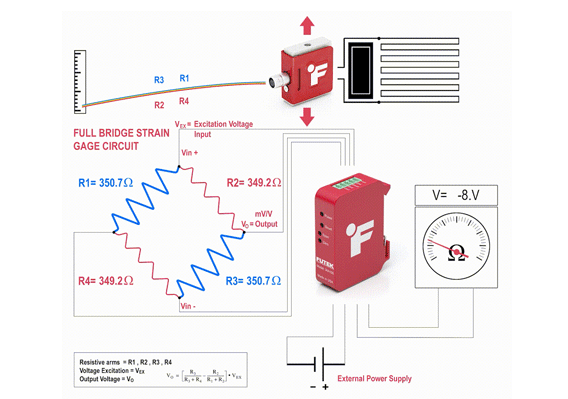

扭矩传感器作为机械系统中的核心测量元件,其故障会直接影响设备运行精度与安全性。常见故障类型包括信号失真、物理损伤、环境适应性失效及校准偏差,根源涉及机械安装、电气干扰、环境侵蚀及元件老化。本文通过结构化分析,系统梳理故障诊断方法与预防策略,为工程技术人员提供可落地的技术参考。

扭矩传感器的失效并非孤立事件,其背后隐藏着复杂的交互因素。从机械结构到电磁环境,从安装工艺到使用维护,任何一个环节的疏漏都可能引发连锁反应。

机械安装缺陷是首要诱因。当动力源、传感器与负载的轴系同轴度超差时,柔性联轴器虽能缓解部分振动,但长期运行仍会导致应变片与基体材料脱粘。某风电齿轮箱案例中,传感器因安装孔位偏差引发轴线偏移,测量误差显著增大,最终通过激光对中仪调整恢复正常。

电磁干扰的破坏性不容忽视。工业现场的变频器辐射、未屏蔽的电源线及高压电缆,均可能使传感器输出信号出现周期性波动。某船舶推进系统通过加装磁环滤波器并更换弹性联轴器,成功消除数值异常。

环境侵蚀是隐形杀手。高温高湿环境会加速电路板氧化,腐蚀性气体则直接破坏弹性体结构。某化工设备传感器因长期暴露于酸性环境,电路板出现腐蚀性氧化,导致数值漂移。

元件老化属于自然衰减过程。长期过载运行会使应变片产生塑性变形,灵敏度发生不可逆变化。某数控机床传感器因长期承受超量程扭矩,输出信号出现非线性跳变,最终需更换新元件。

面对传感器故障,系统化的诊断流程比经验判断更可靠。以下四步法可覆盖绝大多数场景:

1. 信号层诊断:捕捉异常波形

使用示波器监测传感器输出信号,健康传感器应呈现稳定的方波脉冲。若波形出现毛刺、畸变或幅值异常,需进一步排查:

机械振动干扰:检查联轴器磨损状态,确认轴系对中精度

电磁耦合:测量信号线与动力线间距,确保交叉角度大于九十度

接地故障:验证传感器外壳与设备地线的导通性

2. 电气层检测:锁定供电与线路问题

通过万用表检测供电电压稳定性,重点关注:

电源纹波:加装线性稳压模块抑制波动

线路绝缘:检查信号线屏蔽层完整性,排除短路风险

连接器状态:清理氧化触点,确保接触电阻符合标准

3. 环境层评估:识别隐性侵蚀因素

在传感器表面安装温湿度传感器,当温度超限或湿度过高时触发报警。同时检查:

防护等级匹配性:确认IP代码是否满足现场防尘防水需求

散热通道畅通性:清理散热鳍片积尘,优化通风设计

腐蚀性介质隔离:对酸性气体环境增设三防涂层

4. 校准层验证:恢复测量基准

使用标准扭矩源进行零点与满量程校准,记录校准前后环境温度。若频繁出现漂移,需:

重新评估量程选择:确保额定扭矩留有安全余量

升级校准周期:在恶劣环境下缩短校准间隔

替换老化元件:对超过设计寿命的传感器进行预防性更换

构建三级防护体系可显著降低故障率:

基础层:制定标准化操作流程,严禁大力敲击传感器输出轴

监控层:部署扭矩监测系统,设置多级报警阈值

管理层:建立备件库存模型,储备同型号传感器及校准设备

扭矩传感器的可靠性取决于机械安装精度、电气连接稳定性、环境适应性及维护周期合理性。通过系统化的故障诊断方法与预防性维护策略,可实现从被动抢修到主动管理的转变,为设备长期稳定运行提供保障。

Q1:扭矩传感器输出信号波动大,可能是什么原因?

A:需排查机械振动干扰、电磁耦合、接地故障及供电纹波超标等因素,重点检查联轴器状态与信号线屏蔽层完整性。

Q2:传感器在高温环境下频繁失效,如何解决?

A:需优化散热设计,增设散热鳍片或轴流风扇,同时对电路板涂覆三防漆以隔离热源与腐蚀性介质。

Q3:更换新传感器后仍无输出,应检查哪些环节?

A:需确认供电电压是否符合要求,检查信号线与连接器接触状态,并验证仪表参数设置是否与传感器量程匹配。

Q4:传感器校准后仍存在误差,可能遗漏了哪些步骤?

A:需检查校准环境温度是否稳定,确认标准扭矩源精度,并排除轴系对中偏差对测量结果的影响。

Q5:如何判断传感器是否达到更换标准?

A:当出现持续零点漂移、灵敏度不可逆下降或物理损伤(如裂纹、变形)时,需立即更换传感器以确保测量准确性。

电话020-85262155

电话020-85262155 邮箱sales@omgl.com.cn

邮箱sales@omgl.com.cn